ساخت بلبرینگ

بلبرینگها قطعات مکانیکی هستند که برای کاهش اصطکاک و بهبود حرکت چرخشی بین دو سطح استفاده میشوند. فرآیند ساخت بلبرینگ شامل چندین مرحله است که در زیر توضیح داده شده است:

انتخاب مواد اولیه:

اولین مرحله، انتخاب مواد مناسب برای ساخت بلبرینگ است. معمولاً از فولاد کروم یا فولاد ضدزنگ برای ساخت توپها و رینگهای بلبرینگ استفاده میشود.

ساخت رینگهای داخلی و خارجی:

رینگهای داخلی و خارجی بلبرینگ باید از دقت بالایی در ساخت بلبرینگ برخوردار باشند. این رینگها معمولاً با استفاده از ماشینآلات خاصی نظیر ماشینهای تراش یا سنگزنی تولید میشوند. در این مرحله، سطح رینگها باید صاف و بدون نقص باشد.

ساخت توپها:

توپهای بلبرینگ نیز از فولاد یا مواد خاصی مانند سرامیک ساخته میشوند. این توپها معمولاً به صورت کروی تولید شده و با دقت بالایی پرداخت میشوند تا از اصطکاک و سایش جلوگیری شود.

پرداخت و سنگزنی:

برای به دست آوردن دقت ابعادی و سطحی بالا، رینگها و توپها نیاز به فرآیندهای پرداخت و سنگزنی دارند. این مراحل موجب افزایش کیفیت و کارایی بلبرینگ میشود.

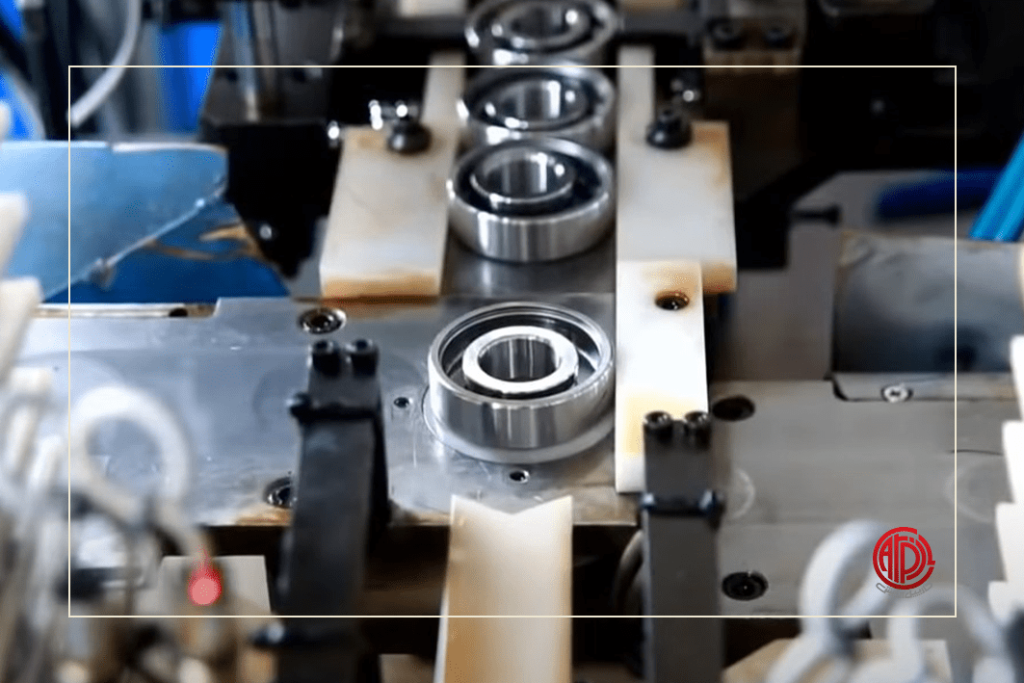

مونتاژ بلبرینگ:

پس از تولید قطعات مختلف، بلبرینگ باید مونتاژ شود. در این مرحله، توپها بین رینگ داخلی و خارجی قرار میگیرند. معمولاً از یک حلقه نگهدارنده برای جلوگیری از حرکت توپها و نگه داشتن آنها در جای خود استفاده میشود.

اضافه کردن روانکننده:

رای کاهش اصطکاک و جلوگیری از سایش، بلبرینگها معمولاً با روغن یا گریس روانکننده پر میشوند. این مرحله باعث افزایش عمر مفید بلبرینگ میشود.

آزمایش و کنترل کیفیت:

پس از مونتاژ، بلبرینگها باید تحت آزمایشهای مختلف قرار گیرند. این آزمایشها شامل بررسی عملکرد بلبرینگ در شرایط مختلف بار و سرعت، اندازهگیری میزان اصطکاک و دقت ابعادی است.

بستهبندی و تحویل:

در نهایت، پس از تأیید کیفیت و عملکرد بلبرینگ، آنها بستهبندی شده و برای فروش یا استفاده در صنایع مختلف آماده میشوند.

در مجموع، ساخت بلبرینگ یک فرآیند پیچیده است که نیاز به دقت بالا و استفاده از فناوریهای پیشرفته دارد.

آلیاژهای مناسب برای ساخت بلبرینگها باید ویژگیهای خاصی مانند مقاومت به سایش، سختی بالا، مقاومت به خوردگی و استحکام مکانیکی مناسب داشته باشند. در اینجا برخی از آلیاژهای رایج برای ساخت بلبرینگها ذکر شده است:

آلیاژهای مناسب برای ساخت بلبرینگها

بلبرینگها باید سخت، مقاوم به سایش و در عین حال چقرمه (مقاوم به ترک) باشند. برای همین، در تولید آنها معمولاً از آلیاژهای فولادی خاص یا گاهی سرامیک استفاده میشود. رایجترین آلیاژها:

1️⃣ فولاد کرومدار (Chrome Steel)

🔹 AISI 52100 / 100Cr6 (EN31)

🔸 ترکیب: تقریباً 1.5٪ کروم، 1٪ کربن

🔸 خواص:

✅ سختی بالا (58-65 HRC)

✅ مقاومت به سایش عالی

✅ استحکام خستگی بالا

🔸 کاربرد: این فولاد متداولترین جنس برای بلبرینگهاست.

2️⃣ فولاد ضدزنگ (Stainless Steel)

🔹 AISI 440C

🔸 ترکیب: حدود 17٪ کروم، 1٪ کربن

🔸 خواص:

✅ مقاومت در برابر خوردگی

✅ مناسب برای محیطهای مرطوب یا با مواد شیمیایی

🔸 کاربرد: بلبرینگهای مخصوص صنایع غذایی، پزشکی، و برخی صنایع شیمیایی.

3️⃣ فولادهای نیتریده

🔹 مثلاً فولادهای حاوی آلومینیوم، کروم و مولیبدن

🔸 خواص:

✅ سطح سختشده با نیتروژن

✅ مقاومت در برابر سایش و خستگی

✅ چقرمگی بالا

🔸 کاربرد: برای بلبرینگهایی با سرعتهای بالا یا بارهای دینامیکی بالا.

4️⃣ سرامیک

🔹 معمولاً نیترید سیلیسیم (Si₃N₄) یا زیرکونیا

🔸 خواص:

✅ وزن سبکتر

✅ مقاومت به خوردگی

✅ مناسب برای دماهای بالا

🔸 کاربرد: بلبرینگهای خاص (توربینها، موتورهای جت، تجهیزات الکترونیک).

انواع بلبرینگها (از نظر طراحی)

1️⃣ بلبرینگ شیار عمیق (Deep Groove Ball Bearing)

🔸 رایجترین نوع، مناسب برای بارهای شعاعی و محوری متوسط.

2️⃣ بلبرینگ تماس زاویهای (Angular Contact Ball Bearing)

🔸 مناسب برای ترکیب بارهای محوری و شعاعی در یک جهت؛ در سرعتهای بالا هم استفاده میشود.

3️⃣ بلبرینگ خودتنظیم (Self-Aligning Ball Bearing)

🔸 برای جبران انحراف شافت یا عدم توازی کاربرد دارد.

4️⃣ بلبرینگ کفگرد (Thrust Ball Bearing)

🔸 فقط بار محوری را تحمل میکند.

نکته

🔹 گاهی در تولید بلبرینگها از ترکیب فولاد و سرامیک استفاده میشود (هیبریدی)، یعنی رینگها از فولاد و ساچمهها از سرامیک هستند؛ این نوع برای سرعت بالا و دماهای خاص استفاده میشود.

مهمترین نکات در ساخت بلبرینگ چیست ؟

در ساخت بلبرینگ، چندین نکته کلیدی وجود دارد که برای تضمین کیفیت، دقت و دوام محصول باید رعایت شوند. مهمترین این نکات عبارتند از:

انتخاب مواد اولیه :

- فولاد با کیفیت بالا: معمولاً از فولاد کرومدار (مانند SAE 52100) به دلیل سختی و مقاومت به سایش بالا استفاده میشود.

- روانکارها: انتخاب روانکار مناسب (گریس یا روغن) برای کاهش اصطکاک و جلوگیری از زنگزدگی بسیار حائز اهمیت است.

طراحی دقیق :

- تلرانسها و دقت ابعادی: باید به دقت ابعادی و تلرانسهای استاندارد (ISO و ABEC) توجه شود تا از لرزش و صدای اضافی جلوگیری شود.

- نوع بلبرینگ: انتخاب نوع مناسب (بلبرینگ شیار عمیق، تماس زاویهای، خودتنظیم و غیره) با توجه به نوع بار (محوری، شعاعی یا ترکیبی) بسیار مهم است.

فرآیندهای تولید :

- سنگزنی و پرداخت: برای دقت بالا و کاهش اصطکاک، سطوح داخلی و خارجی بلبرینگ باید بهخوبی سنگزنی و پرداخت شوند.

- عملیات حرارتی: برای افزایش سختی و مقاومت به سایش، عملیات حرارتی مناسب (مانند سختکاری و تمپرینگ) انجام میشود.

مونتاژ دقیق :

- کنترل آلودگی: محیط مونتاژ باید عاری از گرد و غبار و آلودگی باشد تا از خرابی زودرس جلوگیری شود.

- نصب اجزا: نصب ساچمهها، قفسه (کیج) و رینگها باید با دقت و بدون فشار بیش از حد انجام شود.

کنترل کیفیت :

- آزمونهای عملکردی: شامل تستهای نویز، لرزش، دقت ابعادی و چرخش روان.

- بازرسیهای غیرمخرب: مانند تستهای مگنافلکس و اولتراسونیک برای شناسایی ترکها و عیوب داخلی.

بستهبندی و نگهداری :

- محافظت در برابر رطوبت و گرد و غبار با بستهبندی مناسب برای جلوگیری از زنگزدگی و آلودگی در حین حمل و نقل و انبارداری.

- ZWZ Bearing

- استاندارد بلبرینگ چینی

- استعلام قیمت بلبرینگ

- انواع برند بلبرینگ

- انواع بلبرینگ zwz

- انواع بلبرینگ چیست و کاربرد آنها در صنعت را توضیح بده ؟

- انواع بلبرینگ چینی

- انواع بلبرینگ و رولبرینگ

- انواع بلبرینگ*

- انواع سایزهای بلبرینگ

- انواع مختلف بلبرینگ

- بادوامترین بلبرینگ

- برای خرید بلبرینگ با بهترین قیمت به چه مواردی دقت کنیم؟

- برترین برندهای بلبرینگ

- برترین بلبرینگ

- برترین سایت بلبرینگ

- برترین سایت بلبرینگ چینی

- برگه تماس بگیرید

- برند zwz

- برند های بلبرینگ چینی

- بلبرینگ

- بلبرینگ skf

- بلبرینگ zwz

- بلبرینگ ارزان

- بلبرینگ ارزان قیمت

- بلبرینگ استوانه ای چیست ؟

- بلبرینگ اصل

- بلبرینگ اقتصادی

- بلبرینگ با کیفیت چینی

- بلبرینگ باکیفیت

- بلبرینگ به صرفه

- بلبرینگ تماس زاویه ای دوطرفه

- بلبرینگ چیست ؟

- بلبرینگ چیست ؟

- بلبرینگ چینی

- بلبرینگ چینی اصل

- بلبرینگ چینی باکیفیت

- بلبرینگ چینی درجه یک

- بلبرینگ خود تنظیم شونده

- بلبرینگ درجه 1 چینی

- بلبرینگ زد دبلیو زد

- بلبرینگ ساخت چین

- بلبرینگ ساخت چین

- بلبرینگ شیار عمیق

- بلبرینگ شیار عمیق چیست ؟*

- بلبرینگ صنعتی

- بلبرینگ صنعتی zwz

- بلبرینگ کف گرد

- بلبرینگ کف گرد چیست ؟

- بلبرینگ مناسب قیمت

- بلبرینگ نسوز*

- به صرفه ترین خرید بلبرینگ

- بهترین برند برای خرید بلبرینگ چینی کدام است ؟

- بهترین برند بلبرینگ چینی

- بهترین بلبرینگ چینی

- بهترین راه برای اطمینان از بلبرینگ ؟

- بهترین قیمت بلبرینگ چینی

- بهترین گریس برای بلبرینگ

- پخش بلبرینگ چینی

- پخش کننده بلبرینگ در تهران

- پرداخت

- پمپ صنعتی

- تاریخچه بلبرینگ

- تامین کننده بلبرینگ

- تجهیزات صنعتی

- تست بلبرینگ

- تست بلبرینگ چینی

- تضمین اصالت بلبرینگ

- تماس با ما :

- توربین بادی

- ثبت شماره

- جنس بلبرینگ

- چطور بلبرینگ مناسب انتخاب کنیم؟ راهنمای جامع خرید بلبرینگ صنعتی”

- چطور بهترین بلبرینگ ZWZ را انتخاب کنیم؟ راهنمای جامع با جزئیات کاربردی

- حساب کاربری

- حفاری معادن ، سیمان ، فولاد

- حمل و نقل ریلی

- خرید بلبرینگ

- خرید بلبرینگ zwz

- خرید بلبرینگ به صرفه

- خرید بلبرینگ چینی

- خرید بلبرینگ در تهران

- خرید عمده بلبرینگ چینی

- خرید فیلتر کارتریج

- درباره ما

- راحت ترین راه برای نصب بلبرینگ

- راهنمای جامع بلبرینگ | انواع، کاربردها و نکات خرید بلبرینگ را توضیح بده ؟

- روانکاری بلبرینگ

- روش نصب بلبرینگ

- روغن کاری بلبرینگ

- رولبرینگ zwz

- رولبرینگ استوانه ای**

- رولبرینگ بشکه ای

- رولبرینگ بشکه ای*

- رولبرینگ تماس زاویه ای**

- رولبرینگ مخروطی

- سایت بلبرینگ

- سایز بلبرینگ

- سایز های بلبرینگ چینی

- سبد خرید

- شرکت کارپیل اندیش نماینده رسمی دو برند ZWZ , TMB

- صنعت نفت و گاز و پتروشیمی

- عرضه کننده بلبرینگ

- عوامل مهم در انتخاب بلبرینگ

- عوامل موئثر بر قیمت بلبرینگ چیست ؟

- فروش اینترنتی بلبرینگ

- فروش بلبرینگ

- فروش بلبرینگ به صرفه

- فروش بلبرینگ چینی

- فروش بلبرینگ صنعتی

- فروشگاه بلبرینگ

- قیمت zwz

- قیمت بلبرینگ

- قیمت بلبرینگ zwz

- قیمت بلبرینگ استوانه ای

- قیمت بلبرینگ استوانه ای zwz

- قیمت بلبرینگ تماس زاویه ای

- قیمت بلبرینگ چین چطور محاسبه میشه ؟

- قیمت بلبرینگ چینی

- قیمت بلبرینگ چینی zwz

- قیمت بلبرینگ خود تنظیم شونده

- قیمت بلبرینگ شیارعمیق

- قیمت بلبرینگ صنعتی

- قیمت بلبرینگ کف گرد

- قیمت بلبرینگzwz

- قیمت رولبرینگ بشکه ای

- قیمت رولبرینگ مخروطی

- کار با بلبرینگ

- کاربرد بلبرینگ در صنعت

- کارتریج فیلتر PES پلیسهای

- کاسه نمد

- کیفیت بلبرینگ چینی

- لطفا شماره تماس خود را ثبت کنید

- لیست قیمت بلبرینگ چینی

- لیست محصولات بلبرینگ های کف گرد

- ماشین آلات سبک،سنگین

- محصولات ما :

- مشخصات نمایندگی رسمی بلبرینگ

- معروفترین بلبرینگ چینی

- مقایسه بلبرینگ سرامیکی و فولادی

- مقرون به صرفه ترین بلبرینگ

- نکات مهم در خرید بلبرینگ ZWZ چیست ؟

- نمایندگی بلبرینگ

- نمایندگی بلبرینگ چینی

- نمایندگی رسمی zwz

- نمایندگی رسمی بلبرینگ

- نمایندگی معتبر بلبرینگ

- نماینده رسمی بلبرینگ TMB

- نماینده رسمی بلبرینگ های ZWZ

- نماینده فروش بلبرینگ

- همه چیز درباره بلبرینگ | معرفی کامل و کاربردها را توضیح بده ؟

- همه چیز درباره خریداری بهترین بلبرینگ ؟

- همه محصولات ما

- وارد کننده بلبرینگ

- واردات بلبرینگ چینی

- واردکننده بلبرینگ صنعتی در ایران

فولاد ضد زنگ (Stainless Steel):

- آلیاژ: این فولاد معمولاً حاوی حداقل 10.5% کروم است که مقاومت بالایی در برابر خوردگی و اکسیداسیون فراهم میکند.

- ویژگیها: مقاومت عالی در برابر خوردگی، مناسب برای محیطهای مرطوب و خورنده. این آلیاژ در شرایطی که بلبرینگ در معرض رطوبت یا مواد شیمیایی قرار دارد، استفاده میشود.

- کاربردها: بلبرینگهای مورد استفاده در صنایع دریایی، غذایی، دارویی و شیمیایی.

- نمونهها: 440C (فولاد ضد زنگ برای بلبرینگها) و AISI 420.

آلیاژ سرامیک (Ceramic Alloys):

- آلیاژ: آلیاژهای سرامیکی مانند نیترید سیلیکون (Si3N4) و زیرکونیوم دیاکسید (ZrO2) برای تولید توپها و حتی رینگهای بلبرینگ استفاده میشوند.

- ویژگیها: دارای سختی بسیار بالا، مقاومت عالی در برابر سایش و خوردگی، و همچنین وزن سبکتر از فولاد.

- کاربردها: در بلبرینگهای خاص با سرعت بالا، دماهای بالا و محیطهای با خواص خورنده.

- مزایا: این آلیاژها میتوانند دمای بالا و بارهای زیاد را تحمل کنند، در حالی که سایش و خوردگی را به حداقل میرسانند.

آلیاژهای مسی (Bronze and Brass):

- آلیاژ: برنز (آلیاژ مس و قلع) و برنج (آلیاژ مس و روی) گاهی برای ساخت رینگهای بلبرینگ استفاده میشوند.

- ویژگیها: این آلیاژها مقاومت خوبی به سایش و خوردگی دارند و همچنین خاصیت روانکاری عالی دارند.

- کاربردها: در بلبرینگهای با سرعت پایین و در محیطهایی که نیازی به مقاومت به دمای بالا ندارند.

- مزایا: دارای ویژگیهای خود روانکاری که به کاهش نیاز به روانکنندهها کمک میکند.

آلیاژهای آهنی خاص (Special Steel Alloys):

- آلیاژ: برخی از بلبرینگها از آلیاژهای خاص فولادی ساخته میشوند که ترکیبهای متنوعی از کربن، منگنز، کروم، مولیبدن و دیگر عناصر را شامل میشوند.

- ویژگیها: این آلیاژها میتوانند ویژگیهای خاصی نظیر مقاومت به فشار و سختی بالا را فراهم کنند.

- کاربردها: برای استفاده در صنایع سنگین و شرایط خاص که نیاز به سختی و استحکام بالا دارند.

آلیاژهای نیکل (Nickel Alloys):

- آلیاژ: آلیاژهایی که درصد زیادی نیکل دارند، مانند آلیاژ نیکل-کروم (برای کاربردهای خاص).

- ویژگیها: مقاومت بالا در برابر خوردگی و شرایط دمایی سخت.

- کاربردها: در بلبرینگهایی که در محیطهای دما بالا یا مواد شیمیایی خورنده به کار میروند.

ویژگیهای یک بلبرینگ خوب شامل مجموعهای از خصوصیات فنی و عملیاتی است که باعث میشود بلبرینگ عملکرد مطلوبی در شرایط مختلف داشته باشد. در ادامه ویژگیهای اصلی یک بلبرینگ خوب آورده شده است:

دقت ابعادی بالا (Precision)

بلبرینگ باید دارای دقت ابعادی بسیار بالا باشد تا بتواند در سرعتهای بالا و تحت بارهای مختلف به درستی کار کند. دقت در ابعاد، خصوصاً در رینگها و توپها، برای کاهش اصطکاک و سایش بسیار مهم است.

مقاومت به سایش (Wear Resistance)

بلبرینگهای با کیفیت باید در برابر سایش مقاومت بالایی داشته باشند. این ویژگی باعث میشود بلبرینگ طول عمر بیشتری داشته باشد و نیاز به تعمیرات و تعویض کمتری داشته باشد.

کاهش اصطکاک (Low Friction)

بلبرینگ باید بتواند اصطکاک را به حداقل برساند تا کارایی دستگاههایی که بلبرینگ در آنها به کار رفته افزایش یابد. کاهش اصطکاک همچنین موجب کاهش تولید حرارت و افزایش کارایی میشود.

مقاومت به بارهای سنگین (Load Resistance)

یک بلبرینگ خوب باید بتواند بارهای سنگین و فشارهای وارده را تحمل کند بدون اینکه دچار تغییر شکل یا آسیب شود. این ویژگی اهمیت زیادی در بلبرینگهای صنعتی و خودروسازی دارد.

مقاومت به خوردگی (Corrosion Resistance)

بلبرینگهای با کیفیت باید در برابر خوردگی و زنگزدگی مقاوم باشند. این ویژگی مخصوصاً در محیطهای مرطوب یا مواد شیمیایی اهمیت دارد. فولاد ضد زنگ یا آلیاژهای خاص مانند سرامیک این ویژگی را دارند.

طول عمر زیاد (Durability)

یک بلبرینگ خوب باید طول عمر زیادی داشته باشد و نیازی به تعویض یا تعمیر مکرر نداشته باشد. این ویژگی از هزینههای نگهداری و تعمیرات میکاهد.

عملکرد روان (Smooth Operation)

بلبرینگ باید به طور روان و بدون لرزش کار کند. حرکت یکنواخت و بدون تکان در بلبرینگ موجب کاهش آسیب به سایر قطعات دستگاه میشود.

مقاومت به دماهای بالا و پایین (High and Low Temperature Resistance)

بلبرینگهای با کیفیت باید قادر به تحمل دماهای بالا یا پایین بدون کاهش عملکرد یا آسیب به ساختار خود باشند. بلبرینگهای سرامیکی و برخی فولادهای خاص میتوانند در دماهای بسیار بالا به خوبی عمل کنند.

پوشش مناسب (Proper Sealing)

بلبرینگهای خوب باید از نظر پوشش و درزبندی مناسب باشند تا از ورود گرد و غبار، آب و سایر آلایندهها به داخل بلبرینگ جلوگیری کنند. این ویژگی به جلوگیری از سایش و آسیب به بلبرینگ کمک میکند.

صدای کم و نویز پایین (Low Noise and Vibration)

یک بلبرینگ خوب باید عملکرد بیصدا و کملرزش داشته باشد. بلبرینگهای با کیفیت باید حداقل نویز و ارتعاشات را ایجاد کنند، که این موضوع در کاربردهایی که حساس به صدا هستند (مانند دستگاههای پزشکی یا صنایع الکترونیکی) بسیار اهمیت دارد.

قابلیت نگهداری روانکننده (Grease or Oil Retention)

بلبرینگ باید بهطور مؤثر روانکننده (روغن یا گریس) را در خود نگه دارد و از خروج آن جلوگیری کند. این ویژگی باعث کاهش اصطکاک و افزایش عمر بلبرینگ میشود.

مقاومت به فشارهای ضربهای (Shock Load Resistance)

در برخی از کاربردها بلبرینگ ممکن است تحت بارهای ضربهای قرار گیرد. یک بلبرینگ خوب باید توانایی مقاومت در برابر این بارها را داشته باشد بدون اینکه دچار خرابی شود.

امکان استفاده در محیطهای خاص (Suitability for Specific Environments)

بلبرینگهای با کیفیت باید بتوانند در محیطهای خاص، مانند محیطهای شیمیایی، دماهای بسیار بالا یا پایین، فشارهای بالا، و محیطهای مرطوب به درستی عمل کنند.

قیمت مقرون به صرفه (Cost-Effectiveness)

علاوه بر ویژگیهای فنی، یک بلبرینگ خوب باید از نظر اقتصادی مقرون به صرفه باشد. یعنی باید کیفیت مناسبی داشته باشد در حالی که قیمت آن منطقی و مناسب باشد.

طراحی بهینه (Optimized Design)

طراحی بلبرینگ باید به گونهای باشد که در عین داشتن کارایی بالا، فضای کمی اشغال کند و قابلیت مونتاژ و نگهداری آسان را فراهم کند.

در مجموع، یک بلبرینگ خوب باید ترکیبی از این ویژگیها را داشته باشد تا بتواند در شرایط مختلف بهطور بهینه عمل کند و طول عمر بالایی داشته باشد.

ساخت هر نوع بلبرینگ مناسب با کدام کار صنعتی می باشد ؟

بلبرینگها بسته به طراحی و نوع ساختشان، برای کاربردهای صنعتی مختلفی مناسب هستند. در ادامه، انواع رایج بلبرینگها و صنایع مرتبط با آنها معرفی میشوند:

بلبرینگ شیار عمیق (Deep Groove Ball Bearings)

- ویژگیها: تحمل بارهای شعاعی و مقداری بار محوری، عملکرد روان و کمصدا

- کاربردها:

- موتورهای الکتریکی

- پمپها

- گیربکسهای صنعتی

- لوازم خانگی (ماشین لباسشویی، یخچال)

- خودروها

بلبرینگ تماس زاویهای (Angular Contact Ball Bearings)

- ویژگیها: تحمل بارهای ترکیبی (شعاعی و محوری)، مناسب برای سرعتهای بالا

- کاربردها:

- ماشینآلات CNC و ابزار دقیق

- پمپهای فشار قوی

- توربینهای گازی و بخار

- جعبهدندههای پرسرعت

بلبرینگ خودتنظیم (Self-Aligning Ball Bearings)

- ویژگیها: امکان اصلاح ناهماهنگیهای جزئی، مناسب برای شفتهای انعطافپذیر

- کاربردها:

- صنایع چوب و کاغذ

- نوار نقالهها

- ماشینآلات کشاورزی

رولبرینگ استوانهای (Cylindrical Roller Bearings)

- ویژگیها: تحمل بارهای شعاعی سنگین، مناسب برای سرعتهای بالا

- کاربردها:

- صنایع فولاد و نورد

- موتورهای الکتریکی صنعتی

- گیربکسهای سنگین

رولبرینگ مخروطی (Tapered Roller Bearings)

- ویژگیها: تحمل بارهای ترکیبی، مقاومت بالا در برابر شوک و ضربه

- کاربردها:

- خودروها (چرخها و دیفرانسیل)

- تجهیزات معدن

- صنایع راهآهن

رولبرینگ بشکهای (Spherical Roller Bearings)

- ویژگیها: تحمل بارهای شعاعی و محوری سنگین، قابلیت تنظیم خودکار

- کاربردها:

- صنایع سیمان و معادن

- صنایع دریایی و کشتیسازی

- ماشینآلات نورد و پرس

بلبرینگهای خاص (Special Bearings)

- بلبرینگهای سرامیکی: مناسب برای دماهای بالا و محیطهای خورنده (صنایع هوافضا، پزشکی)

- بلبرینگهای ضد زنگ (Stainless Steel Bearings): مناسب برای صنایع غذایی و دارویی

- بلبرینگهای مغناطیسی: کاربرد در تجهیزات فوق دقیق و بدون اصطکاک (توربینها، MRI)

✅ نتیجه: هر نوع بلبرینگ برای کاربرد خاصی طراحی شده است. انتخاب صحیح بر اساس نوع بار، سرعت، دما و شرایط کاری اهمیت زیادی در افزایش عمر تجهیزات صنعتی دارد.

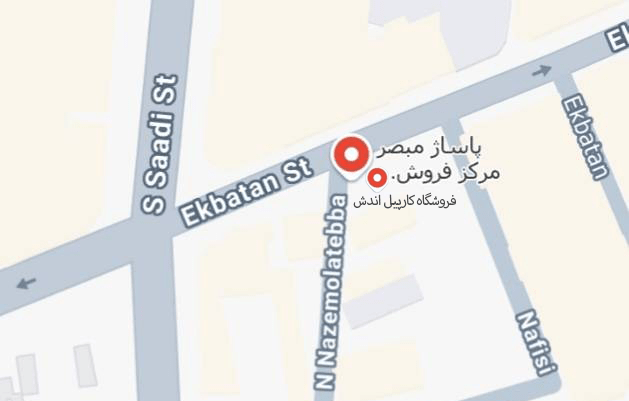

آدرس فروشگاه :

آدرس: سعدی جنوبی، خیابان اکباتان، کوچه ناظم الاطبا شمالی، پاساژ مبصر، طبقه همکف، پلاک 15

آدرس دفتر :

تهران ، شهرک غرب ، بلوار فرحزادی ، بلوار نورانی ، پلاک 36

تلفن فروشگاه :

021-33996881

021-33996882

تلفن دفتر :

021-88562390

021-88562210

ایمیل :

info @carpil-co.com

شبکه های اجتماعی ما :

واتساپ :

09199068526

تلگرام :

09199068526

اینستاگرام :

carpil andish

09

دیدگاهتان را بنویسید