محصولات شیار عمیق

انواع بلبرینگ شیار عمیق

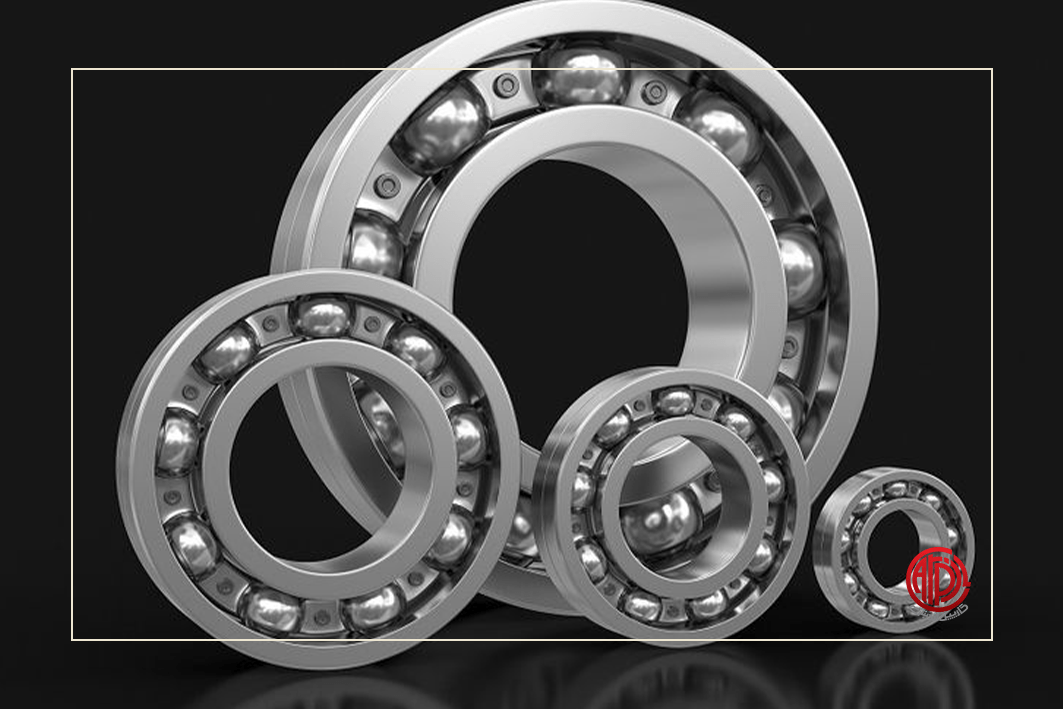

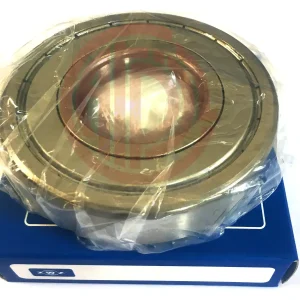

یکی از انواع بلبرینگ است که ظاهر ساده ای دارند و دارای شیار عمیقی نیز می باشد . بلبرینگ شیار عمیق توانایی دارند با سرعت زیادی به گردش خود ادامه دهند . بیشتر این بلبرینگ ها توان حمل بارهای محوری و شعاعی را دارند .

بلبرینگ های شیار عمیق به دو مدل تقسیم بندی می شوند :

1- بلبرینگ شیار عمیق یک ردیفه

2- بلبرینگ شیار عمیق دو ردیفه

همانگونه که از اسم بلبرینگ شیار عمیق یک ردیفه معین است یک شیار جهت قرار گرفتن ساچمه ها داخل بلبرینگ در آن تعبیه شده است . و در انتها انواع بلبرینگ های شیار عمیق دو ردیفه دارای دو ردیف شیارجهت قرار گرفتن ساچمه ها داخل بلبرینگ دارند . شیارهای مازاد و ایجاد ساچمه های بیشتر سبب حمل بار زیادتری می شود و بار بین همه ساچمه ها قسمت می شود .

مشخصه انواع بلبرینگ های شیار عمیق

- دارا بودن شیار عمیق برای ساچمه بر روی رینگ های این بلبرینگ

- دارا بودن هم خوانی مشخص مابین شیار و ساچمه

- یک نواخت بودن این شیار عمیق و ساچمه ها به علت دارا بودن تطابق هندسی کامل

- حمل بار شعاعی

- حمل بار محوری

مدل های مختلف کاسه نمد های شیار عمیق یک ردیفه

معمولترین کاسه نمد بلبرینگ های شیار عمیق یک ردیفه

- کاسه نمد فلزی

- کاسه نمد لاستیکی

بلبرینگ با گریس پایه لیتیم در کارخانه پر خواهند شد و به این دلیل زمان نصب و قرار دادن این مدل بلبرینگ های شیار عمیق از گرم نمودن و گرما دادن و شستشوی آن منصرف شد ****. گریس بلبرینگ که از طریق شرکت تولید کننده بلبرینگ داخل بلبرینگ نهاده می شود حدود ۲۵ تا ۳۵ درصد فضای داخل بلبرینگ که خالی می باشد را پر می کند. کاسه نمدهای فلزی که تنها در یک سمت بلبرینگ قرار می گیرد با پسوند Z و انواعی که در دو طرف دارای کاسه نمد فلزی می باشند با 2Z معین می شوند و نیازبه ماشین کاری محور یا شفت با دقت زیاد نیستند چون لبه کاسه نمد دقیقا در پایین لبه کنس درونی بلبرینگ قرار گرفته است . این مدل از کاسه نمد ها با کنس درونی بلبرینگ فاصله دارند و باید زمانی استفاده شوند که در آنها دستگاه کنس بیرونی فیکس و کنس داخلی همراه با شفت یا محور می چرخند که در صورت گردش کنس بیرونی احتمال بیرون زدن یا نشتی دادن روانکار بلبرینگ که روغن یا گریس است موجود می باشد . ***

کاسه نمد فلزی بلبرینگ شیار عمیق

کاسه نمد فلزی بلبرینگ شیار عمیق نوعی قطعه مکانیکی است که در بلبرینگها استفاده میشود. این کاسه نمد وظیفه جلوگیری از ورود گرد و غبار، رطوبت یا آلودگیها به داخل بلبرینگ را دارد و همچنین از خروج روانکارها (مانند گریس) به بیرون جلوگیری میکند.

در بلبرینگهای شیار عمیق، کاسه نمد فلزی معمولاً به صورت یک حلقه فلزی به کار میرود که به طور محکم در محل خود قرار میگیرد. این کاسه نمد میتواند از جنس فلزات مقاوم مانند استیل یا آلیاژهای خاص ساخته شود تا طول عمر بالاتری داشته باشد و در برابر شرایط مختلف مقاوم باشد.

این کاسه نمدها معمولاً برای محافظت از بلبرینگ در برابر آلایندهها و روغنکاری مناسب برای کاربردهای مختلف صنعتی و ماشینآلات مورد استفاده قرار میگیرند.

مهمترین عامل در انتخاب یک کاسه نمد مناسب

مهمترین عوامل در انتخاب یک کاسه نمد مناسب به نیاز خاص دستگاه و محیط کاری بستگی دارد. در اینجا به برخی از عوامل کلیدی که باید در انتخاب کاسه نمد مناسب مد نظر قرار دهید، اشاره میکنم:

1. نوع سیال یا ماده:

اولین نکته این است که باید بررسی کنید کاسه نمد برای کدام نوع سیال یا ماده طراحی شده است. آیا کاسه نمد قرار است در برابر روغن، آب، گاز، مواد شیمیایی یا سایر سیالات مقاوم باشد؟برای مثال، در موتور خودرو، کاسه نمد باید مقاوم در برابر روغن و دماهای بالا باشد.

2. دمای عملیاتی:

- کاسه نمد باید بتواند در محدوده دمایی مشخصی که دستگاه در آن کار میکند، عملکرد مناسبی داشته باشد.

- برخی از کاسه نمدها برای دماهای بسیار بالا یا پایین طراحی میشوند، پس انتخاب مواد مقاوم به دما (مثل لاستیکهای مخصوص یا سیلیکون) ضروری است.

3. نوع و اندازه شافت یا محور:

- اندازه و نوع شافت یا محوری که کاسه نمد روی آن نصب میشود، عامل مهمی در انتخاب کاسه نمد مناسب است.

- اگر شافت بسیار بزرگ یا خاص باشد، ممکن است نیاز به کاسه نمدی با ابعاد خاص یا ویژگیهای طراحی متفاوت باشد.

4. مقاومت به سایش و فشار:

- در مواردی که قطعه تحت فشار یا سایش زیاد قرار میگیرد، انتخاب کاسه نمدهایی با مقاومت بالا به سایش و فشار از اهمیت ویژهای برخوردار است.

- برای مثال، در کاربردهای صنعتی یا خودرو، کاسه نمد باید در برابر فشارهای زیاد مقاوم باشد.

5. ویژگیهای ساختاری:

- برخی کاسه نمدها ممکن است برای جلوگیری از نفوذ گرد و غبار، آب یا مواد دیگر از ویژگیهایی مانند طراحی خاص، سیلیکون مخصوص یا ساختار دوگانه برخوردار باشند.

- به همین دلیل انتخاب نوع ساختار و جنس دقیق اهمیت دارد.

6. نصب و نگهداری آسان:

- در نهایت، انتخاب کاسه نمدی که نصب و نگهداری آن ساده باشد، در بهرهوری و کاهش زمان خرابی تأثیرگذار است. برخی کاسه نمدها دارای طراحیهایی هستند که برای نصب و تعویض آسانتر مناسباند.

7. مقاومت شیمیایی:

- در شرایطی که محیط کاری ممکن است با مواد شیمیایی مختلف در تماس باشد، کاسه نمد باید از مقاومت شیمیایی مناسبی برخوردار باشد تا دوام و عمر طولانیتری داشته باشد.

با توجه به این عوامل، انتخاب کاسه نمد باید به دقت انجام شود تا عملکرد دستگاه بهینه باشد و از خرابیهای غیرمنتظره جلوگیری شود.

کاسه نمد لاستیکی شیار عمیق

کاسه نمد لاستیکی شیار عمیق، مشابه به کاسه نمد فلزی، برای محافظت از بلبرینگها و قطعات مکانیکی در برابر آلودگیها و رطوبت طراحی شده است، با این تفاوت که به جای استفاده از فلز، از مواد لاستیکی برای ساخت آن استفاده میشود. این نوع کاسه نمد به ویژه برای جلوگیری از ورود گرد و غبار، خاک، آب یا سایر آلودگیها به داخل بلبرینگ و همچنین جلوگیری از خروج روانکارها مانند روغن یا گریس به کار میرود.

ویژگیهای کاسه نمد لاستیکی شیار عمیق عبارتند از:

- استفاده از لاستیک مقاوم: معمولاً از لاستیکهای مقاوم به سایش، حرارت و مواد شیمیایی مانند نئوپرن، ویتون یا EPDM برای ساخت کاسه نمدهای لاستیکی استفاده میشود.

- مقاومت در برابر فشار: این نوع کاسه نمدها به گونهای طراحی شدهاند که در برابر فشارهای داخلی و خارجی مقاومت کنند و از آسیب به بلبرینگ جلوگیری کنند.

- مناسب برای کاربردهای مختلف: کاسه نمد لاستیکی در شرایط مختلف، به خصوص در صنایع خودروسازی، ماشینآلات صنعتی، تجهیزات کشاورزی و سایر زمینههای صنعتی مورد استفاده قرار میگیرد.

- ساختار شیار عمیق: طراحی شیار عمیق در کاسه نمد به این معناست که این قطعه دارای یک شیار عمیق و گسترده است که باعث میشود کاسه نمد بهتر با سطوح بلبرینگ و دیگر قطعات در تماس باشد و مهر و موم بهتری ایجاد کند.

کاسه نمد لاستیکی شیار عمیق به دلیل انعطافپذیری بالا و مقاومت در برابر شرایط محیطی مختلف، در مقایسه با کاسه نمدهای فلزی انتخاب مناسبی برای برخی کاربردها است.

اجزا بلبرینگ شیارعمیق

بلبرینگهای شیار عمیق از قسمت های متفاوتی ایجاد شدهاند که هر یک وظیفه خاصی بر عهده دارد . قسمت های مهم این مدل بلبرینگها به صورت زیر می باشد :****

- ساچمه (کروی شکل ) : ساچمهها از عناصر مهم در بلبرینگ به شمار می رود . که داخل شیار هایی این قطعه جابجا میشود. طرح توپی شکل آن احتمال حرکت راحت و بدون داشتن اصطکاک را ایجاد می کند .****

- قفسه : قفسه یا کیج نقش محافظت از ساچمهها و حفظ کردن فاصله مناسب ما بین ساچمه ها را برعهده دارد . این بخش ها ممانعت میکند از برخورد مستقیم بین ساچمهها و جلوگیری از هم گره شدن آنها کمک میکند.

- رینگ داخلی: حلقه درونی بلبرینگ، حلقهای می باشد که در آن ساچمهو قفسه ها قرار میگیرد . این حلقه در یک محور دورانی قرار دارد .

- رینگ خارجی : حلقه خارجی بلبرینگ، حلقهای می باشد که مواجه شدن با محیط خارجی و حمل بارها به محیط را ایجاد میکند. این حلقه به دور رینگ درونی چرخش می کند و در اصطحکاک با ساچمهها و قفسه می باشد .

- کاسه نمد : معمول ترین کاسه نمد انواع بلبرینگ های شیار عمیق یک ردیفه با کاسه نمد از جنس فلز و کاسه نمد لاستیکی ساخته می شوند. بلبرینگ هایی که در هر دو سمت کاسه نمد قرار دارد با گریس پایه لیتیم از طریق کارخانه پر می شوند و به این جهت زمان جا زدن این مدل از بلبرینگ های شیار عمیق از گرم نمودن و شستشوی آن صرف نظر کرد.

- ZWZ Bearing

- استاندارد بلبرینگ چینی

- استعلام قیمت بلبرینگ

- انواع برند بلبرینگ

- انواع بلبرینگ zwz

- انواع بلبرینگ چیست و کاربرد آنها در صنعت را توضیح بده ؟

- انواع بلبرینگ چینی

- انواع بلبرینگ و رولبرینگ

- انواع بلبرینگ*

- انواع سایزهای بلبرینگ

- انواع مختلف بلبرینگ

- بادوامترین بلبرینگ

- برای خرید بلبرینگ با بهترین قیمت به چه مواردی دقت کنیم؟

- برترین برندهای بلبرینگ

- برترین بلبرینگ

- برترین سایت بلبرینگ

- برترین سایت بلبرینگ چینی

- برگه تماس بگیرید

- برند zwz

- برند های بلبرینگ چینی

- بلبرینگ

- بلبرینگ skf

- بلبرینگ zwz

- بلبرینگ ارزان

- بلبرینگ ارزان قیمت

- بلبرینگ استوانه ای چیست ؟

- بلبرینگ اصل

- بلبرینگ اقتصادی

- بلبرینگ با کیفیت چینی

- بلبرینگ باکیفیت

- بلبرینگ به صرفه

- بلبرینگ تماس زاویه ای دوطرفه

- بلبرینگ چیست ؟

- بلبرینگ چیست ؟

- بلبرینگ چینی

- بلبرینگ چینی اصل

- بلبرینگ چینی باکیفیت

- بلبرینگ چینی درجه یک

- بلبرینگ خود تنظیم شونده

- بلبرینگ درجه 1 چینی

- بلبرینگ زد دبلیو زد

- بلبرینگ ساخت چین

- بلبرینگ ساخت چین

- بلبرینگ شیار عمیق چیست ؟*

- بلبرینگ صنعتی

- بلبرینگ صنعتی zwz

- بلبرینگ کف گرد

- بلبرینگ کف گرد چیست ؟

- بلبرینگ مناسب قیمت

- بلبرینگ نسوز*

- به صرفه ترین خرید بلبرینگ

- بهترین برند برای خرید بلبرینگ چینی کدام است ؟

- بهترین برند بلبرینگ چینی

- بهترین بلبرینگ چینی

- بهترین راه برای اطمینان از بلبرینگ ؟

- بهترین قیمت بلبرینگ چینی

- بهترین گریس برای بلبرینگ

- پخش بلبرینگ چینی

- پخش کننده بلبرینگ در تهران

- پرداخت

- پمپ صنعتی

- تاریخچه بلبرینگ

- تامین کننده بلبرینگ

- تجهیزات صنعتی

- تست بلبرینگ

- تست بلبرینگ چینی

- تضمین اصالت بلبرینگ

- تماس با ما :

- توربین بادی

- ثبت شماره

- جنس بلبرینگ

- چطور بلبرینگ مناسب انتخاب کنیم؟ راهنمای جامع خرید بلبرینگ صنعتی”

- چطور بهترین بلبرینگ ZWZ را انتخاب کنیم؟ راهنمای جامع با جزئیات کاربردی

- حساب کاربری

- حفاری معادن ، سیمان ، فولاد

- حمل و نقل ریلی

- خرید zwz

- خرید بلبرینگ

- خرید بلبرینگ zwz

- خرید بلبرینگ به صرفه

- خرید بلبرینگ چینی

- خرید بلبرینگ در تهران

- خرید عمده بلبرینگ چینی

- خرید فیلتر کارتریج

- درباره ما

- راحت ترین راه برای نصب بلبرینگ

- راهنمای جامع بلبرینگ | انواع، کاربردها و نکات خرید بلبرینگ را توضیح بده ؟

- روانکاری بلبرینگ

- روش نصب بلبرینگ

- روغن کاری بلبرینگ

- رولبرینگ zwz

- رولبرینگ استوانه ای**

- رولبرینگ بشکه ای

- رولبرینگ بشکه ای*

- رولبرینگ تماس زاویه ای**

- رولبرینگ مخروطی

- ساخت بلبرینگ

- سایت بلبرینگ

- سایز بلبرینگ

- سایز های بلبرینگ چینی

- سبد خرید

- شرکت کارپیل اندیش نماینده رسمی دو برند ZWZ , TMB

- صنعت نفت و گاز و پتروشیمی

- عرضه کننده بلبرینگ

- عوامل مهم در انتخاب بلبرینگ

- عوامل موئثر بر قیمت بلبرینگ چیست ؟

- فروش اینترنتی بلبرینگ

- فروش بلبرینگ

- فروش بلبرینگ به صرفه

- فروش بلبرینگ چینی

- فروش بلبرینگ صنعتی

- فروشگاه بلبرینگ

- قیمت zwz

- قیمت بلبرینگ

- قیمت بلبرینگ zwz

- قیمت بلبرینگ استوانه ای

- قیمت بلبرینگ استوانه ای zwz

- قیمت بلبرینگ تماس زاویه ای

- قیمت بلبرینگ چین چطور محاسبه میشه ؟

- قیمت بلبرینگ چینی

- قیمت بلبرینگ چینی zwz

- قیمت بلبرینگ خود تنظیم شونده

- قیمت بلبرینگ شیارعمیق

- قیمت بلبرینگ صنعتی

- قیمت بلبرینگ کف گرد

- قیمت بلبرینگzwz

- قیمت رولبرینگ بشکه ای

- قیمت رولبرینگ مخروطی

- کار با بلبرینگ

- کاربرد بلبرینگ در صنعت

- کارتریج فیلتر PES پلیسهای

- کاسه نمد

- کیفیت بلبرینگ چینی

- لطفا شماره تماس خود را ثبت کنید

- لیست قیمت بلبرینگ چینی

- لیست محصولات بلبرینگ های کف گرد

- ماشین آلات سبک،سنگین

- محصولات ما :

- مشخصات نمایندگی رسمی بلبرینگ

- معروفترین بلبرینگ چینی

- مقایسه بلبرینگ سرامیکی و فولادی

- مقرون به صرفه ترین بلبرینگ

- نکات مهم در خرید بلبرینگ ZWZ چیست ؟

- نمایندگی بلبرینگ

- نمایندگی بلبرینگ چینی

- نمایندگی رسمی zwz

- نمایندگی رسمی بلبرینگ

- نمایندگی معتبر بلبرینگ

- نماینده رسمی بلبرینگ TMB

- نماینده رسمی بلبرینگ های ZWZ

- نماینده فروش بلبرینگ

- همه چیز درباره بلبرینگ | معرفی کامل و کاربردها را توضیح بده ؟

- همه چیز درباره خریداری بهترین بلبرینگ ؟

- همه محصولات ما

- وارد کننده بلبرینگ

- واردات بلبرینگ چینی

- واردکننده بلبرینگ صنعتی در ایران

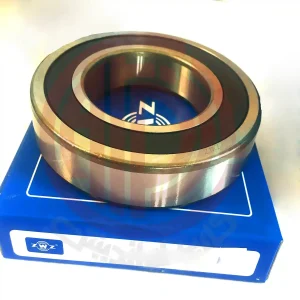

بلبرینگ شیار عمیق تک ردیفه

این مدل بلبرینگ با طراحی دقیق و یکپارچگی شیارها، توانایی حمل بار شعاعی و محوری از هر دو سمت می باشد . بلبرینگ شیار عمیق تک ردیفه با دو مدل کاسه نمد فلزی و لاستیکی ساخته میشود و معمولاً در کارخانه با گریس روانکاری می شود . به همین علت ، زمان نصب لازم به تمیز نمودن ، حرارت دادن یا گرم کردن نمی باشد ***.

گریسی که در کاسه نمدها موجود است حدود 25 تا 35 درصد از فضای بلبرینگ را می گیرد و این کاسه نمدها با حلقه درونی بلبرینگ فاصله دارند تا زمان چرخش حلقهها ، عملکرد مناسبی داشته باشد . مشخصههای فنی بلبرینگ شیار عمیق متشکل از پسوندهایی می باشد که بر طبق مدل قفسه، مدل لقی، مدل شیار، جنس، کاسه نمد و اسنپ رینگ معین می شود . بعضی از این پسوندها تشکیل شده از A، ZZ، Y، M، 2RZ و TN9 می باشد ****.

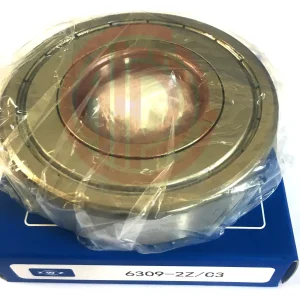

بلبرینگ شیار عمیق دو ردیفه

اگر بلبرینگ شیار عمیق تک ردیفه توانایی حمل بار به میزان کافی نداشته باشد، بلبرینگ شیار عمیق دو ردیفه به کار میرود. این بلبرینگها در کارخانه به صورت یکسان شده و با همدیگر تطبیق پیدا می کنند . در نتیجه، نیاز به رینگ یا بوشهای جداکننده برای یکسان کردن بار بر روی بلبرینگها نمی باشد .

بلبرینگهای دو ردیفه امکان دارد در سه مدل متفاوت قرار بگیرند : مدل پشت به پشت، حالت پشت هم و مدل جلو به جلو. هر یک از این مدل ها با پسوندهای معینی شناسایی می شود . بهعنوان نمونه ، مدل پشت سرهم با پسوند DTنمایش داده می شوند که به معنی توان حمل بار محوری از یک سو می باشد ، در حالی که حالت پشت به پشت و جلو به جلو با پسوند DB نمایش داده می شوند تحمل بار محوری دو سویه می باشد ***.

کاربرد بلبرینگ شیار عمیق در صنعت

یکی از رایج ترین بلبرینگ ها، بلبرینگ شیار عمیق است . طراحی این بلبرینگ ها به صورت یک شیار عمیق دایره شکل با شعاعی برابر با شعاع ساچمه است. موجود بودن این شیارها و به وجود آمدن سطح تماس زیاد بین حلقه ها و ساچمه ها می باشد که توانایی حمل وزن زیاد ما بین سطح ساچمه ها و حلقه ها به وجود آورده است و بار شعاعی و محوری را در سرعت های زیاد تحمل می نماید . کارایی بلبرینگ شیار عمیق در موارد زیادی از صنعت معین است ، و بی نهایت کاربرد زیادی دارد . بلبرینگ های شرکت کارپیل اندیش ، در دو برند zwz , tmb l موجود می باشد و و از ویژگی های آن میزان حمل بسیارزیاد، تماس کم و عملکرد بی صدا، است . همینطور مرغوبیت و مقاومت زیاد از نشانه های مشخص کالا های این شرکت است. ****

ویژگی های بلبرینگ های شیار عمیق

- حمل بار شعاعی و محوری

- همخوانی داشتن دقیق ما بین ساچمه و شیار

- هماهنگی بین ساچمه ها و شیار عمیق به علت دارا بودن مطابقت هندسی کامل

- شیار های عمیق با استاندارد در سطح رینگ های این بلبرینگ

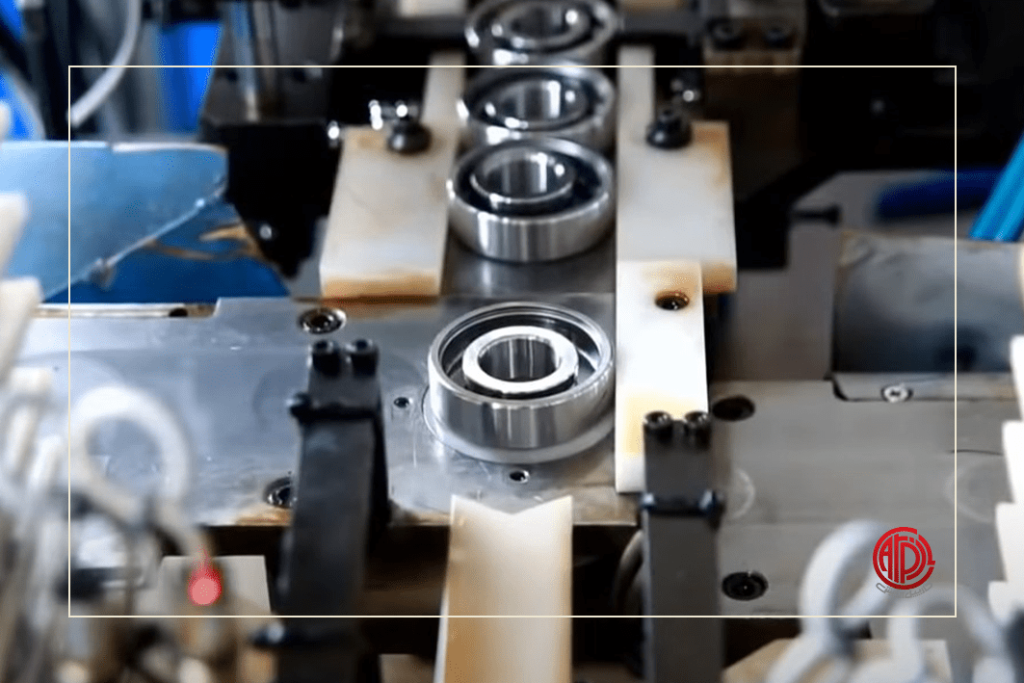

شیوه تولید و پیکره بلبرینگ ها

یکی از مواد اولیه در تولید بلبرینگ ها فولادهای کرم دار می باشند. فولادهای کرم دار طرحی از فولادهای ضد زنگ می باشد که توان مقاومت در مقابل اکسیدشدن تا میزان زیادی دارد ؛ همینطور فولادهای کرم دار توان مقاومت زیادی را دارا می باشند ، زیرا که اضافه نمودن فلز کرم به فولاد توان تحمل سختی پذیری را تا میزان بالایی زیاد می کند . معمولا بیشتر قسمت های ایجاد کننده بلبرینگ که از این مدل فولادها ایجاد می شود قسمت های غلتنده آن و همچنین حلقه ها می باشند . با وجود این که فولاد کرم دار سبب می شود تا امکان ورقه شدن فولاد کم شود ، اما مقاومت آن در مقابل مواد اسیدی و همچنین زنگ زدگی به شکل چشم گیری افزایش می یابد.

مهم ترین قسمت بلبرینگ ها، ساچمه های آن ها می باشند . ساچمه ها در مدل ها و شکل های خیلی مختلفی ساخته می شوند؛ ساچمه های مخروطی، گرد، سوزنی، بشکه ای و استوانه ای بعضی از مدل های ساچمه ها می باشند. در واقعیت می شود گفت که هر نوعی از ساچمه ها خاصیت و ویژگی هایی را به بلبرینگ می دهد؛ یکی از روشهای فهمیدن بلبرینگ ها و خواص آن ها،پیدا کردن مدل ساچمه هایشان است.

همینطور بلبرینگ ها دارای قسمت هایی به نام قفسه می باشند . قفسه ها که با نام نگهدارنده هم شناخته می شود قسمت های غلتنده بلبرینگ ها را به سمت و مسیر مناسب قرار می گیرند به این معنی که آن ها ساچمه ها را در کنارهمدیگر قرار می گیرند و نگه می دارند. همینطور آن ها سبب می شوند تا سرعت بلبرینگ ها زیاد شود و همین شکل سطح تماس آن ها کاهش پیدا کند . همینطور قفسه ها از اصطحکاک ساچمه ها هم جلوگیری نموده و با این شیوه ، سبب ممانعت از صدمه دیدن آن ها می شود. قفس های ساخته شده برای استفاده ازبلبرینگ ها از ورقه های فولادی محکم تولید می شوند؛ البته همه قفسه ها از فولاد تولید نمی شوند. در حقیقت قفسه های بلبرینگی هم موجود می باشند که از جنس برنز هستند و یا با فیبر تولید شده اند.

طرز کار بلبرینگ شیار عمیق

بلبرینگ شیار عمیق یکی از رایجترین و پرکاربردترین انواع بلبرینگها است که در صنایع مختلف برای کاهش اصطکاک و روانکاری استفاده میشود. این نوع بلبرینگ به دلیل طراحی خاص خود، قادر است بارهای مختلف (بارهای شعاعی و محوری) را تحمل کند و در سرعتهای بالا نیز عملکرد خوبی داشته باشد.

طرز کار بلبرینگ شیار عمیق:

بلبرینگ شیار عمیق از دو رینگ (شیرینگ داخلی و خارجی) و یک سری کرات (یا گلولهها) تشکیل شده است که در شیارهای داخلی و خارجی رینگها حرکت میکنند. در این نوع بلبرینگ، گلولهها در شیارهای داخلی و خارجی قرار میگیرند و بین آنها یک لایه نازک از روانکار (گریس یا روغن) قرار دارد که به کاهش اصطکاک کمک میکند.

اجزای بلبرینگ شیار عمیق:

- رینگ داخلی (Inner race): این رینگ به شافت یا محور متصل میشود.

- رینگ خارجی (Outer race): این رینگ در داخل محفظه یا کاسه بلبرینگ قرار میگیرد.

- کرهها یا گلولهها (Balls): گلولهها در شیارهای داخلی و خارجی قرار دارند و از طریق این گلولهها، بار منتقل میشود و اصطکاک کاهش مییابد.

- فاصلهدهنده (Cage): فاصلهدهندهها بین گلولهها قرار دارند تا از تماس مستقیم گلولهها با یکدیگر جلوگیری کنند و به حرکت روان آنها کمک کنند.

- روانکار: معمولاً از گریس یا روغن برای روانکاری و کاهش اصطکاک استفاده میشود.

طرز کار:

- چرخش شافت و رینگ داخلی: هنگامی که شافت یا محور به حرکت در میآید، رینگ داخلی که به شافت متصل است شروع به چرخش میکند.

- حرکت گلولهها: گلولهها در شیارهای داخلی رینگ داخلی و شیارهای خارجی رینگ خارجی حرکت میکنند. حرکت این گلولهها باعث انتقال بار از رینگ داخلی به رینگ خارجی و بالعکس میشود.

- انتقال بار شعاعی و محوری: بلبرینگ شیار عمیق میتواند بارهای شعاعی (که به سمت بیرون از مرکز بلبرینگ اعمال میشوند) و بارهای محوری (که به سمت طول محور اعمال میشوند) را تحمل کند. در حالت عادی، بیشتر بارهای شعاعی در این بلبرینگها وارد میشود.

- کاهش اصطکاک: حرکت گلولهها در شیارهای رینگها باعث کاهش اصطکاک بین رینگها و شافت میشود، که در نتیجه به روانتر شدن حرکت کمک میکند.روانکاری و افزایش عمر: روانکار (گریس یا روغن) به لایه نازک در بین گلولهها و رینگها کمک میکند تا اصطکاک بیشتر کاهش یابد و عمر بلبرینگ افزایش یابد. همچنین، روانکار کمک میکند تا گرما تولید شده در اثر اصطکاک به طور موثر از بین برود.

ویژگیهای بلبرینگ شیار عمیق:

- توانایی تحمل بارهای ترکیبی: بلبرینگ شیار عمیق میتواند بارهای شعاعی و محوری را همزمان تحمل کند.

- عملکرد در سرعتهای بالا: این بلبرینگها معمولاً برای سرعتهای بالا مناسب هستند زیرا طراحی آنها اجازه میدهد که اصطکاک کم و عملکرد روانی داشته باشند.

- عمر طولانی: با روانکاری مناسب، این نوع بلبرینگها عمر طولانی دارند و عملکرد قابل اعتمادی در طی مدت زمان طولانی ارائه میدهند.

- ساده و مقرون به صرفه: طراحی ساده بلبرینگ شیار عمیق باعث میشود که هزینه تولید آن نسبت به برخی دیگر از انواع بلبرینگها کمتر باشد.

کاربردهای بلبرینگ شیار عمیق:

بلبرینگهای شیار عمیق در طیف وسیعی از صنایع و کاربردها استفاده میشوند. برخی از کاربردهای رایج عبارتند از:

- صنعت خودروسازی: در چرخها، موتورها و دیگر اجزای ماشین.

- ماشینآلات صنعتی: در دستگاههای مختلف مانند پمپها، کمپرسورها، و ماشینآلات تولیدی.

- ابزارهای برقی: در موتورها و دیگر تجهیزات برقی.

- صنعت هوافضا: در اجزای مختلف تجهیزات هوافضا که نیاز به حرکت روان دارند.

- تجهیزات خانگی: مانند دستگاههای تهویه، یخچالها و ماشینهای لباسشویی.

جمعبندی:

بلبرینگ شیار عمیق به دلیل طراحی ساده و عملکرد موثر خود، یکی از پرکاربردترین انواع بلبرینگهاست. این نوع بلبرینگ به خوبی میتواند بارهای شعاعی و محوری را تحمل کند و در سرعتهای بالا به خوبی عمل کند. انتخاب روانکار مناسب و توجه به شرایط کارکرد، برای بهینهسازی عملکرد و افزایش عمر بلبرینگ ضروری است.

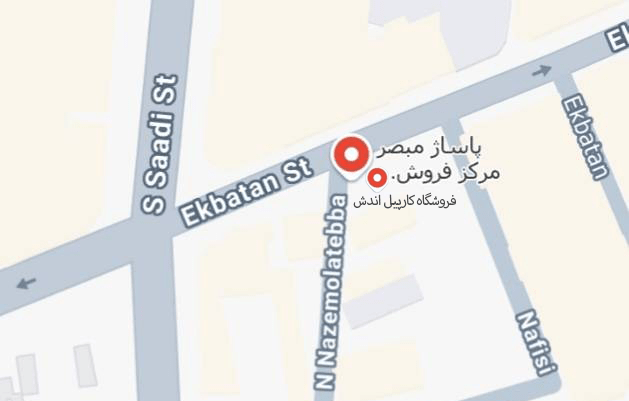

آدرس فروشگاه :

آدرس: سعدی جنوبی، خیابان اکباتان، کوچه ناظم الاطبا شمالی، پاساژ مبصر، طبقه همکف، پلاک 15

آدرس دفتر :

تهران ، شهرک غرب ، بلوار فرحزادی ، بلوار نورانی ، پلاک 36

تلفن فروشگاه :

021-33996881

021-33996882

تلفن دفتر :

021-88562390

021-88562210

ایمیل :

info @carpil-co.com

شبکه های اجتماعی ما :

واتساپ :

09199068526

تلگرام :

09199068526

اینستاگرام :

carpil andish

09

دیدگاهتان را بنویسید